Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

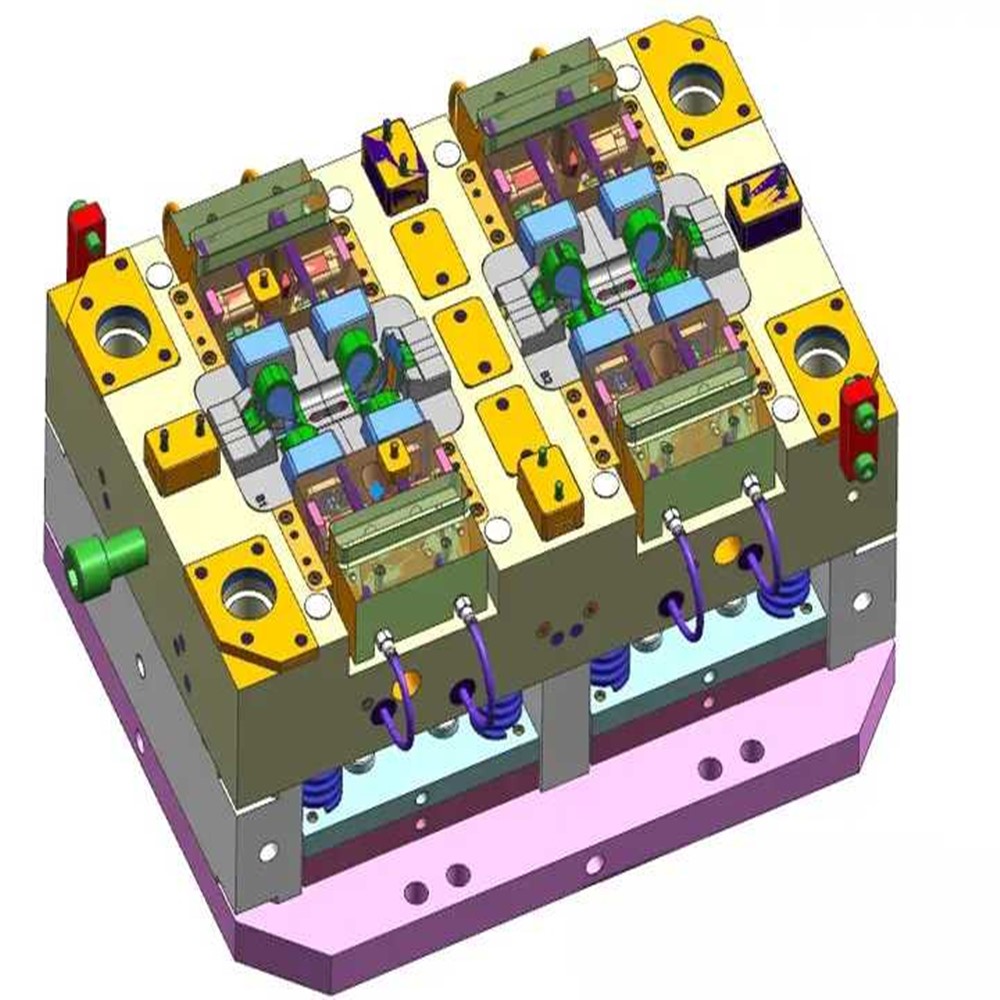

A tecnologia de moldagem por injeção de duas cores, como um processo-chave no campo da formação de precisão moderna, realiza a moldagem integrada de dois materiais ou cores através de uma única abertura e fechamento de moldes, melhorando significativamente a integração funcional e a qualidade dos produtos. Este artigo expõe sistematicamente os pontos principais no design de moldes de injeção de duas cores, incluindo links-chave, como layout de molde, design de superfície de separação, controle de tolerância e adaptação de material, e combina estratégias de otimização de parâmetros de processo para fornecer suporte teórico e orientação prática para a produção de alta qualidade de produtos moldados por injeção de duas cores.

O primeiro produto moldado por injeção precisa ser posicionado no lado não operacional do equipamento. A base central é a otimização da trajetória do movimento do mecanismo de rotação do molde. Quando o molde gira 180 ° em torno do eixo central para concluir a segunda injeção, o produto pode ser transferido com precisão para o lado operacional, percebendo a conexão perfeita do processo de tomada de peça automática. Esse layout está em conformidade com o princípio do "fluxo de peça única" na produção enxuta. Ao reduzir os nós de intervenção manual, o ciclo da linha de produção pode ser reduzido em 15%a 20%. Por exemplo, na produção de peças internas automotivas de duas cores, esse projeto aumenta a taxa de utilização do equipamento para mais de 92% (com base em dados reais de produção de uma fábrica principal de motores).

As posições de fixação devem ser limitadas ao lado operacional e ao lado não operacional, e é estritamente proibido colocá-las nos lados verticais (a direção perpendicular à tabela de equipamentos). Essa especificação decorre das características cinemáticas do sistema de preensão do robô em linhas de produção totalmente automáticas - a configuração nos lados verticais causará o ângulo de interferência entre o efetor final e o molde excedendo 30 °, aumentando significativamente o erro de tomada de peça (dados experimentais mostram que o erro pode ser expandido para ± 0,5 mm). Para linhas de produção de alta velocidade com um requisito de ciclo de ≤15 segundos, esse projeto pode reduzir a probabilidade de tempo de inatividade do equipamento para menos de 0,3%.

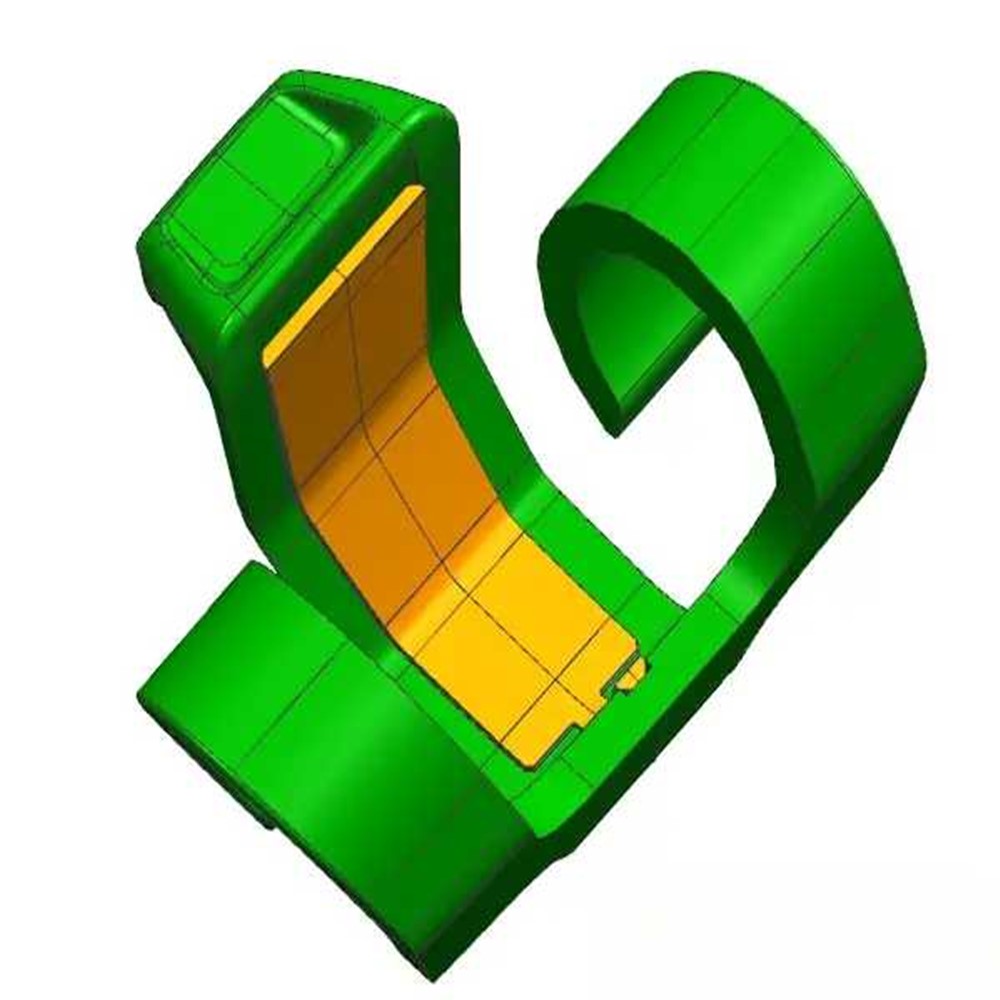

• Superfície de despedida do molde traseiro : deve ser baseado na linha de contorno dos dois produtos mesclados para garantir a distribuição uniforme de pressão do fundido na interseção das cavidades. As experiências mostram que a superfície de despedida mesclada pode aumentar a força da linha de solda em 25%, evitando defeitos de ligação causados pelo impacto do fusão.

• Superfície de despedida de molde frontal : a linha de contorno de um único produto é adotado e os contornos mesclados são proibidos. Se o molde frontal usar uma superfície de despedida mesclada, a taxa de arranhões na superfície da aparência do produto durante a abertura e o fechamento do molde aumentará para 12% (com base nas estatísticas de 3000 moldes de teste), principalmente devido à raspagem da borda do molde no material macio.

A cavidade de injeção secundária precisa definir relevos locais para as posições de borracha do primeiro produto moldado, e a quantidade de alívio é controlada em 0,03-0,05 mm. Ao mesmo tempo, é necessário verificar a força da posição de vedação através da simulação de elementos finitos - quando a pressão da injeção é ≥80mPa, a deformação plástica deve ser ≤0,02 mm; caso contrário, o flash será gerado devido à falha de vedação. Em um caso de alojamento eletrônico, otimizando a largura da posição de vedação para 5 mm através da simulação ANSYS, a taxa de defeitos flash é reduzida de 8% para 0,5%.

Componentes | Requisitos de tolerância | Objetivos de controle |

Flanges dianteira e traseira | -0,05mm | Verifique o ajuste com o modelo da máquina de injeção |

Espaçamento do flange | ± 0,02 mm | Evite distribuição desigual da força de fixação |

Pinos e orifícios do ejetor | 0,1 mm de cada lado | Garanta o movimento suave de ejeção |

Guia pilar e distância central de bucha | ± 0,01 mm | Garanta a precisão do posicionamento após a rotação |

Profundidade da estrutura do molde | -0,02mm | Controle a estabilidade do volume após o fechamento da cavidade |

As tolerâncias acima são formuladas com base no padrão ISO 286-1. Quando o molde traseiro gira 180 °, o erro cumulativo deve ser ≤0,03 mm; caso contrário, a superfície de despedida será desalinhada e gerará flash.

O processamento secundário da base do molde (bucha de sprue, orifícios dos pinos do ejetor) deve ser baseado na distância central do pilar de 4 guias e orifícios da bucha. Se o erro de posicionamento desse dado exceder 0,05 mm, a probabilidade de o molde ficar preso após 1000 aberturas e fechamentos aumentará para 15%. Semelhante ao controle do eixo na engenharia de construção, a distância central dos pilares e buchas guia é o "eixo principal estrutural" do molde, e seu desvio causará uma reação em cadeia do controle fora do controle.

Enviar e-mail para este fornecedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.