Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

No processo de moldagem por injeção, devido à influência de vários fatores, como propriedades do material, parâmetros de processo e estrutura de moldes, são difíceis de evitar os defeitos do produto. Esses defeitos não apenas afetam a qualidade da aparência dos produtos, mas também podem enfraquecer suas propriedades mecânicas e desempenho funcional. Este artigo introduzirá sistematicamente as definições, características e casos típicos de seis defeitos de moldagem de injeção comuns, fornecendo uma base teórica para o diagnóstico, prevenção e controle de defeitos.

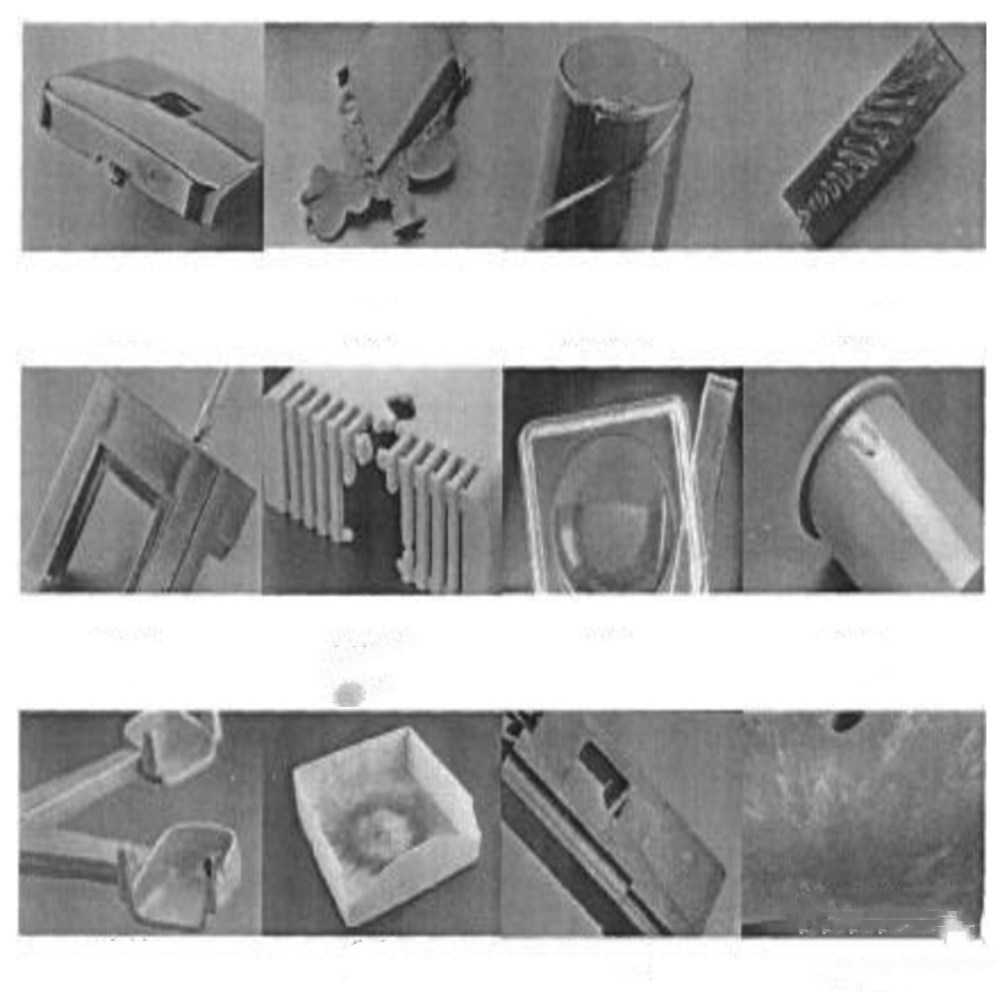

Tiro curto, também conhecido como enchimento incompleto, refere -se ao fenômeno onde o fusão de plástico falha em preencher completamente a cavidade no final do caminho do fluxo, resultando em perda estrutural parcial do produto. Esse defeito ocorre principalmente em áreas de paredes finas, cantos complexos de cavidade ou o final do caminho do fluxo de fusão, manifestando-se à medida que a borda ausente, contornos locais incompletos do produto ou enchimento insuficiente de algumas cavidades em um molde de várias cavernas.

Na produção de conchas de brinquedos de plástico, se a pressão de fluxo de fusão for insuficiente ou o escape de molde for ruim, tiros curtos geralmente ocorrem em detalhes como os cantos e saliências dos brinquedos. Por exemplo, a parte da orelha de um brinquedo de caracteres de desenhos animados, localizado no final do caminho do fluxo de fusão com uma espessura de parede de apenas 0,8 mm, é propenso a falta de canto, assim como um quebra -cabeça que falta algumas peças, afetando diretamente a integridade da aparência do produto.

(Insira a imagem do produto de defeito de tiro curto aqui: uma concha de brinquedo de plástico com um canto de borda ausente)

Os vazios são defeitos ocos formados na superfície ou no interior do produto devido à falta de gás que não são descarregados no tempo ou desigual de derretimento durante o processo de enchimento ou refrigeração do fundido de plástico. Os vazios de superfície geralmente aparecem como faixas de prata ou pequenos poços, enquanto os vazios internos são cavidades fechadas nas áreas de paredes grossas do produto, que podem ser observadas através da detecção de transmissão de luz.

Na produção de xícaras de plástico transparentes, se as matérias-primas não forem suficientemente secas ou a velocidade de injeção for muito rápida, os vazios internos provavelmente se formarão na parte inferior (área de paredes grossas) do copo. Quando observado através da luz, as cavidades circulares com um diâmetro de 0,5-2mm podem ser vistas, o que não apenas afeta a transmitância de luz do produto, mas também pode reduzir sua resistência à compressão, levando ao rachaduras durante o uso.

(Insira a imagem do produto de defeito vazio aqui: um copo de plástico transparente com vazios internos)

As marcas de queimadura são riscas marrons ou pretas ou traços carbonizados formados na superfície do produto devido ao tempo de residência excessivo do fundido no barril ou cavidade, ou decomposição de polímero causada pelo superaquecimento de cisalhamento. Em casos graves, o gás gerado pela decomposição também pode formar furos ou estrias de prata na área de defeitos.

Na produção de conchas de plástico elétrico (como tampas traseiras de TV), se a temperatura do bico estiver muito alta (excedendo a temperatura de estabilidade térmica do material) ou o derretimento permanecer no canto morto da cavidade, é provável que as marcas irregulares de queimadura marrom apareçam na superfície. Essas marcas não apenas afetam a aparência, mas também podem ser acompanhadas pela deterioração das propriedades mecânicas do material, resultando em uma diminuição de 10% a 20% na força do impacto da concha.

(Insira a imagem do produto de defeito da marca de queimadura aqui: uma concha de plástico elétrico com marcas de queimadura marrom)

As faixas de prata são riscas brancas prateadas perpendiculares à direção da tensão principal formada na superfície ou dentro do polímero sob tensão de tração. As causas incluem interferência de gás, degradação por fusão ou cristalização desigual. As faixas de prata superficiais aparecem como ranhuras finas com brilho anormal, enquanto as faixas de prata internas são traços lineares formados pela agregação de pequenas bolhas, comumente encontradas em produtos feitos de materiais de alta fluência (como ABS e PC).

Na produção de conchas plásticas de telefone celular, se as matérias -primas contiverem quantidades de rastreamento de umidade ou o escape de molde for ruim, as faixas de prata radial são propensas a aparecer na superfície da concha, especialmente perto do portão. Essas faixas, com uma largura de cerca de 0,1-0,3 mm, mostram reflexão branca prateada sob luz, afetando seriamente a decoratividade e a aceitação do mercado do produto.

(Insira a imagem do produto de defeito de prata aqui: uma concha plástica de telefone celular com estrias de prata)

A distorção refere -se ao defeito de deformação, onde o produto não se forma de acordo com a forma projetada, mas passa por distorção superficial. A distorção de peças plásticas é causada por encolhimento irregular das peças plásticas moldadas. Sua essência é a anisotropia de retração de resfriamento por derretimento ou gradiente excessivo de temperatura do molde, fazendo com que o produto dobre, torça ou distorça, o que é comum em produtos de faixa plana e longa.

Na produção de cabides de plástico, se a diferença de temperatura entre os moldes frontal e traseira exceder 15 ℃ ou o tempo de retenção for insuficiente, a parte do gancho é propensa a dobrar ascendentes (o valor da warpage pode atingir 3-5 mm). Essa deformação não afeta apenas a estabilidade da carga do cabide, mas também pode tornar impossível empilhar perfeitamente durante a embalagem, aumentando os custos de armazenamento.

(Insira a imagem do produto de defeito de distorção aqui: um cabide de plástico dobrado e deformado)

As linhas de solda são traços lineares formados por baixa fusão de interface devido à queda de temperatura quando dois ou mais fluxos de fusão se encontram na cavidade. Suas propriedades mecânicas são geralmente inferiores às das áreas circundantes (a resistência à tração pode ser reduzida em 10%a 30%), e a superfície aparece como faixas opacas, que podem ter depressões ou pequenas rachaduras em casos graves.

Devido à estrutura complexa das peças internas plásticas automotivas (como painéis de instrumentos), o fundido precisa preencher a cavidade através de vários portões, e as linhas de solda são facilmente formadas nas junções da cavidade. Essas marcas não apenas afetam a aparência do interior, mas também podem se tornar pontos de concentração de estresse, levando a rachaduras devido à vibração durante o uso a longo prazo.

(Insira a imagem do produto de defeito da linha de solda aqui: uma parte do interior plástico automotivo com linhas de solda óbvias)

Enviar e-mail para este fornecedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.