Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Ao projetar peças plásticas, inevitavelmente encontramos defeitos de empenamento.

Então, como resolver o empenamento?

Primeiro, devemos compreender o mecanismo do empenamento – ou seja, por que as peças plásticas se deformam.

Com base nesse entendimento, podemos abordar a questão de forma sistemática, estrutural e lógica a partir de quatro aspectos: materiais plásticos, design de peças plásticas, estrutura do molde e processos de moldagem.

É claro que, para o empenamento de peças plásticas, a prevenção é mais importante do que a correção. Devemos otimizar os quatro aspectos acima antes que o empenamento realmente ocorra. Esperar até que o empenamento aconteça para resolvê-lo levará a complicações significativas.

• Deformação geral : Causa lacunas de aparência inconsistentes e diferenças de passo, afetando a estética do produto. Os consumidores podem perceber o produto como de baixa qualidade e abandonar a compra.

• Deformação grave : Prejudica a montagem do produto e até afeta a funcionalidade, o desempenho e a confiabilidade do produto.

▲ O empenamento da cabeça frontal da cuba em máquinas de lavar com tambor causa aperto excessivo entre o anel de vedação e a cuba interna de aço inoxidável, causando desgaste e graves problemas de confiabilidade

A razão fundamental para o empenamento das peças plásticas reside no encolhimento desigual do plástico.

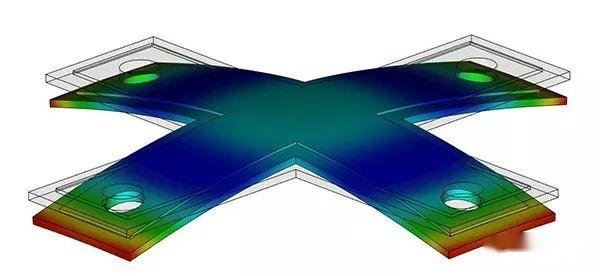

▲ Simulação de contração irregular no software CAE

Se uma peça de plástico encolher uniformemente em todas as direções durante a moldagem por injeção, suas dimensões diminuirão proporcionalmente, mantendo a forma correta – não ocorrerá empenamento.

No entanto, se a retração em qualquer direção for diferente das outras, será gerada uma tensão interna. Quando esta tensão interna excede a resistência da própria peça plástica, a peça irá deformar após a ejeção.

Antes de explorar a contração irregular, precisamos entender a contração do material plástico.

Para isso, analisamos a estrutura molecular dos materiais plásticos e as alterações que eles sofrem durante a fusão e o resfriamento.

Para a maioria dos materiais plásticos, suas características de fusão e resfriamento dependem do tipo de material e da adição de cargas ou fibras de vidro.

Plásticos amorfos são aqueles onde as moléculas estão dispostas aleatoriamente, em vez de em uma estrutura cristalina.

Plásticos amorfos comuns incluem ABS, PC, PMMA e PPO. Suas moléculas permanecem dispostas aleatoriamente nos estados fundido e sólido.

Quando os plásticos amorfos derretem, as forças entre as moléculas enfraquecem, permitindo o movimento molecular. Além disso, as forças de cisalhamento (semelhantes ao atrito) durante o enchimento esticam as moléculas, alinhando-as com a direção do fluxo de fusão.

Quando o fluxo de fusão para, as moléculas relaxam e retornam ao seu estado aleatório original. As forças intermoleculares aproximam as moléculas até que a temperatura caia o suficiente para a solidificação.

Estas forças causam retração uniforme, mas o efeito de relaxamento resulta em maior retração ao longo da direção do fluxo de fusão.

Plásticos semicristalinos são aqueles em que algumas moléculas formam uma estrutura cristalina regular no estado sólido – esta porção cristalina tem maior densidade e empacotamento mais compacto. Os plásticos semicristalinos comuns incluem PBT, PA, POM, PPS e PEEK.

Quando os plásticos semicristalinos derretem, as porções cristalinas se soltam e as moléculas se alinham com a direção do fluxo de fusão – semelhante aos plásticos amorfos. Contudo, durante o resfriamento, essas moléculas não relaxam.

Em vez disso, eles mantêm o alinhamento com a direção do fluxo de fusão e começam a cristalizar, o que aumenta significativamente a taxa de contração. O efeito de relaxamento causa uma contração muito maior ao longo da direção do fluxo de fusão do que na direção perpendicular.

Os plásticos semicristalinos têm taxas de contração globais mais elevadas e exibem diferentes comportamentos de contração paralelos e perpendiculares à direção do fluxo de fusão, complicando o problema. Esta complexidade é ainda exacerbada por alterações na cristalinidade causadas por ajustes nos parâmetros do processo de moldagem por injeção. O resfriamento mais lento do plástico aumenta a cristalinidade e a taxa de encolhimento.

As fibras de vidro são frequentemente adicionadas aos plásticos para aumentar a resistência mecânica ou outras propriedades. Quando incorporados, podem neutralizar o encolhimento causado pela orientação molecular mencionada anteriormente.

As fibras de vidro não se expandem nem contraem com as mudanças de temperatura. Portanto, eles reduzem significativamente a contração plástica ao longo da direção do fluxo de fusão.

▲ Taxa de encolhimento de PP não preenchido

A contração irregular é causada principalmente por cinco fatores:

No início do enchimento, a pressão de cisalhamento orienta as moléculas plásticas. Quando o enchimento para, o plástico fundido permanece a uma temperatura elevada, a força de cisalhamento se dissipa e a orientação relaxa (a orientação só é mantida se o cisalhamento e a solidificação ocorrerem simultaneamente).

Para plásticos amorfos, o relaxamento da orientação resulta em maior contração paralela à direção do fluxo de fusão.

Para plásticos reforçados com fibra de vidro, a contração é maior perpendicularmente à direção do fluxo de fusão. Isso ocorre porque a porção cristalina das moléculas se alinha com a direção do fluxo de fusão e a cristalização ocorre perpendicularmente a essa direção.

▲ Orientação molecular de plásticos não preenchidos e reforçados

Quando a peça plástica está no molde, a estrutura do molde restringe o encolhimento na direção plana, mas permite-o na direção da espessura.

Isto tem dois efeitos: primeiro, a retração é maior na direção da espessura; segundo, a tensão interna residual se acumula na direção planar.

Após a ejeção, sem restrições do molde, a peça continua a esfriar e a liberação de tensão causa empenamento.

Temperaturas mais altas do molde e taxas de resfriamento mais lentas resultam em maior liberação de tensão.

O impacto das restrições da estrutura do molde varia de acordo com o material plástico: materiais com liberação lenta de tensão apresentam maior retração linear, enquanto aqueles com liberação rápida de tensão apresentam retração linear menor.

December 15, 2025

Enviar e-mail para este fornecedor

December 15, 2025

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.