Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

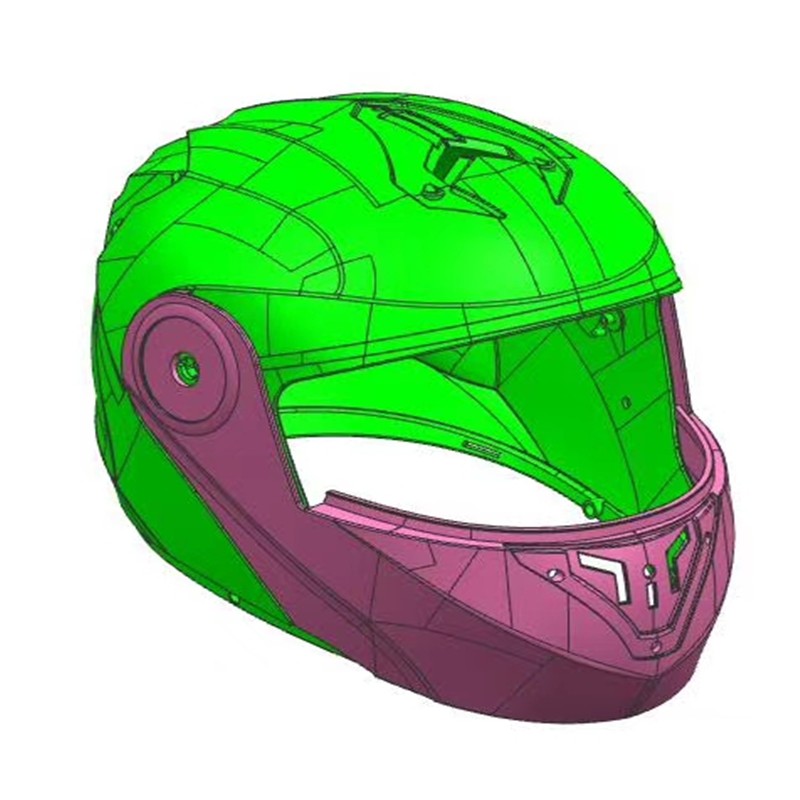

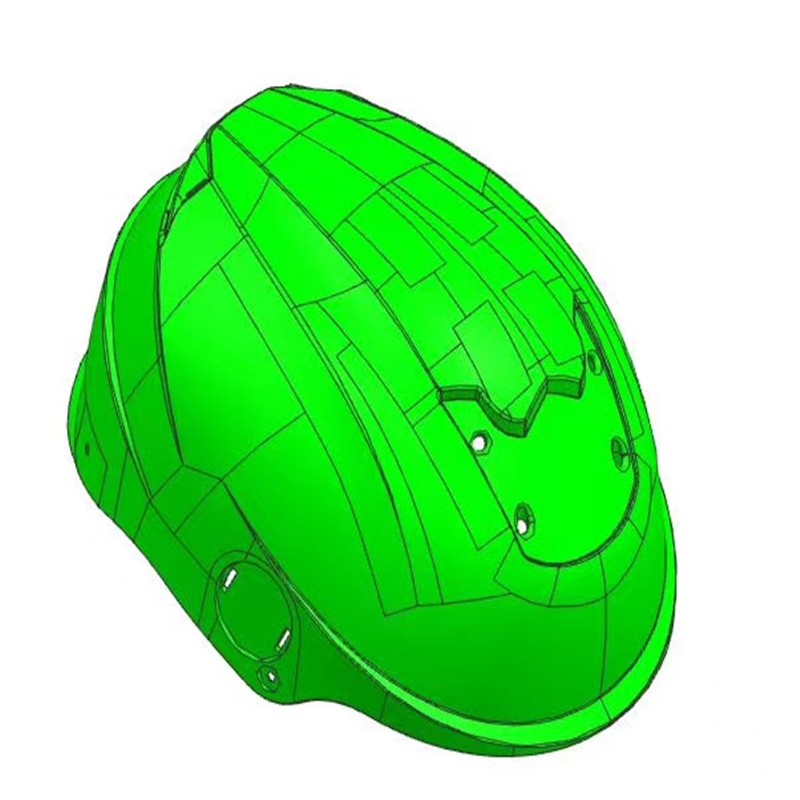

Os capacetes moldados por injeção adotam uma estrutura de duas camadas com funções de material distintas:

• Shell : Liga de PC/ABS (mainstream) ou PC reforçado com fibra de vidro de 15% a 20% (modelos de alto impacto) é usado. PC/ABS apresenta resistência ao impacto ≥60kJ/m² (atende ao padrão CE EN1078), resistência ao calor de até 120°C (adapta-se a ambientes de alta temperatura) e resistência à tração ≥50MPa (evita rachaduras). Sua taxa de encolhimento é controlada em 0,8% -1,2% para garantir a precisão dimensional da carcaça.

• Camada tampão : O poliestireno expandido (EPS) é moldado por injeção de forma síncrona ou pós-montada, com densidade de 30-50kg/m³ - crítica para absorção de energia de impacto (taxa de absorção de energia ≥80% em testes de queda de 5m). Adesivos de qualidade alimentar (em conformidade com FDA 175.105) são usados para colagem, evitando liberação tóxica.

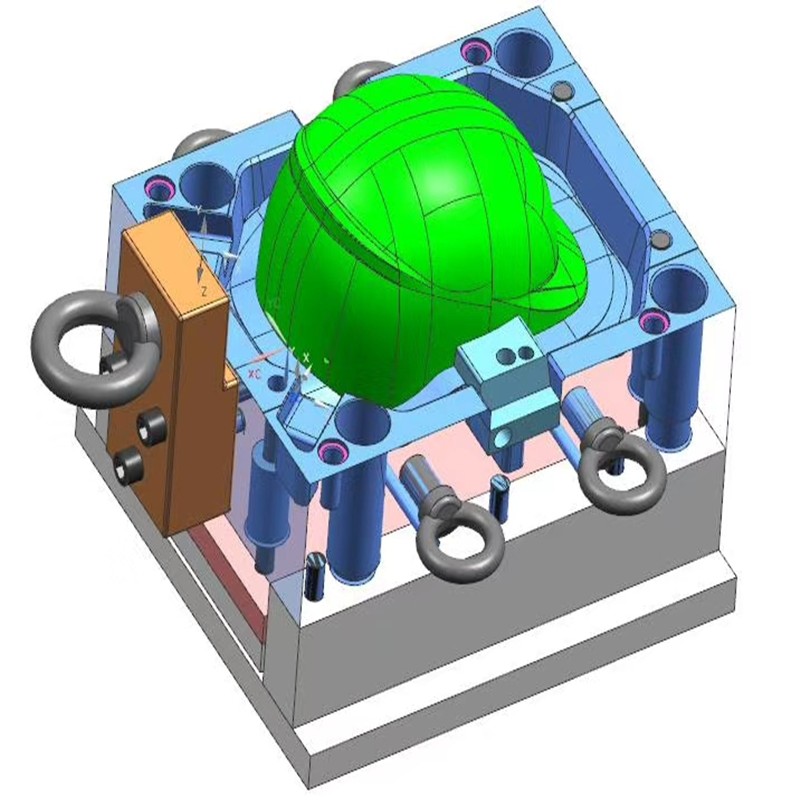

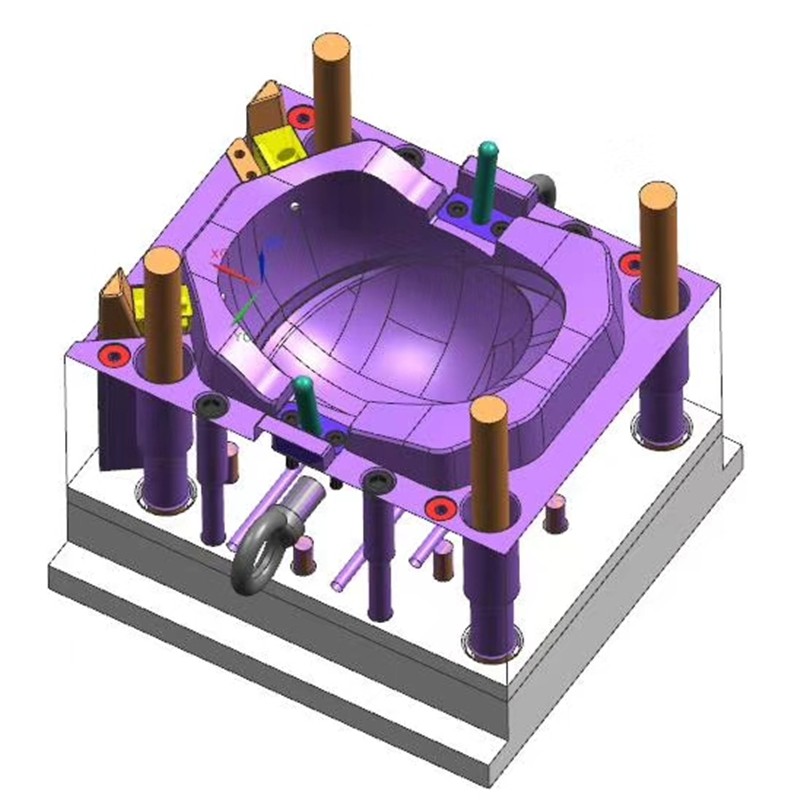

Os moldes são projetados para produção de cavidade única (capacetes complexos: por exemplo, capacetes integrais para motocicleta) ou de cavidade dupla (capacetes padrão: por exemplo, para bicicletas), com precisão de cavidade ±0,05 mm (garantindo o ajuste do casco com camada amortecedora):

• Superfície de separação : Posicionada na borda inferior do capacete (evita costuras visíveis na parte frontal/superior, melhorando a estética e a integridade estrutural);

• Orifícios de ventilação : Os núcleos do molde (diâmetro 3-5 mm) são integrados para formar orifícios diretamente, com ângulo de inclinação de 1,5°-2° para evitar danos de desmoldagem;

• Sistema de exaustão : As ranhuras de exaustão (largura 0,015-0,025 mm, profundidade ≤0,04 mm) são dispostas nos cantos da carcaça - resolvem bolhas de ar em áreas de paredes espessas (espessura da carcaça: 2,5-3,5 mm nos principais pontos de impacto).

Parâmetros críticos para capacetes PC/ABS:

• Temperatura do cano: 230-250°C (frente), 250-270°C (meio), 220-240°C (bocal) (evita a degradação do material);

• Temperatura do molde: 70-90°C (mantém a fluidez do material, reduz o estresse interno);

• Pressão de injeção: 90-120MPa (pressão mais alta para enchimento da borda do casco), pressão de retenção: 65%-75% da pressão de injeção (tempo de retenção 6-10s);

• Tempo de resfriamento: 15-20s (corresponde à espessura da casca - evita empenamento; planicidade da casca ≤0,5 mm/300 mm).

Os testes pós-moldagem seguem padrões internacionais (CE EN1078, CPSC 16 CFR Parte 1203):

• Teste de impacto : Sem rachaduras no casco ou fragmentação da camada tampão após queda de 5 m (velocidade de impacto 9,8 m/s, força de impacto ≤3000N);

• Teste de Penetração : Cone de aço (3kg) caído de 1m – sem penetração através da camada de proteção/proteção;

• Inspeção Dimensional : A máquina de medição por coordenadas 3D verifica a tolerância da borda do casco ±0,3 mm (garante o ajuste da fivela da cinta);

• Detecção on-line : Tela de sistemas visuais (precisão de 0,002 mm) para arranhões na casca, bolhas de ar ou defeitos de ligação da camada tampão (taxa de defeito <0,1%).

A solução cabe em capacetes integrais (motocicleta), meia face (bicicleta elétrica) e esportivos (skate). A personalização oferece suporte a acabamentos foscos/brilhantes (por meio de tratamento de superfície do molde) e integração de faixa refletiva (ranhuras pré-incorporadas no molde), atendendo às demandas de segurança e de experiência do usuário.

Enviar e-mail para este fornecedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.