Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

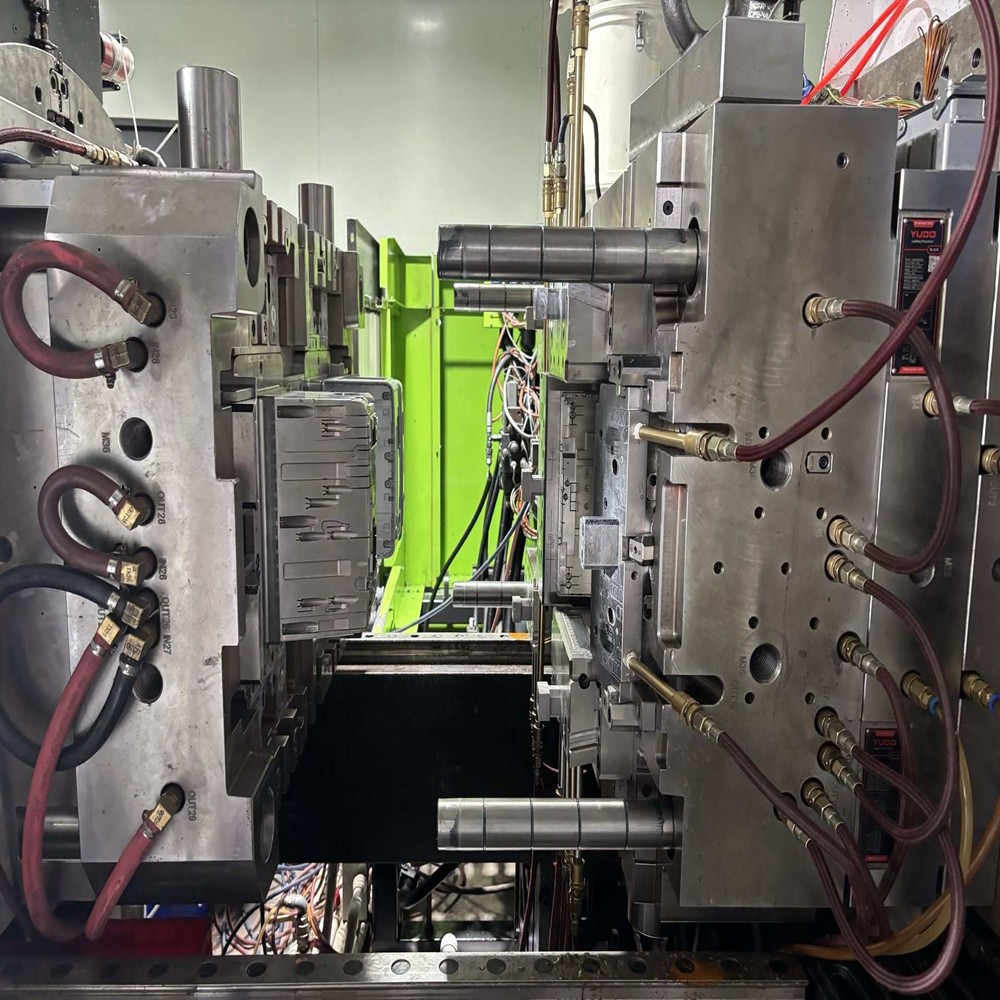

Os corredores frios representam o sistema de corredor tradicional, sem dispositivos de aquecimento. Durante o processo de moldagem por injeção, o plástico fundido flui através do corredor principal e dos sub-corredores na cavidade do molde. À medida que o molde esfria, o plástico dentro dos corredores solidifica, formando "sucata de corredor". Quando o molde é aberto, a sucata do corredor é ejetada junto com o produto moldado. Normalmente feitos de aços de mofo, como P20 ou 718H, que são os mesmos materiais da cavidade do molde, os corredores frios dependem do sistema de resfriamento embutido do molde para diminuir a temperatura.

Por outro lado, os corredores quentes estão equipados com elementos de aquecimento, como bobinas de aquecimento e hastes, garantindo que o plástico dentro dos corredores permaneça derretido durante todo o processo. Durante a injeção, o plástico é injetado diretamente na cavidade do corredor quente. Depois de abrir o molde, apenas o produto moldado é ejetado, eliminando a necessidade de remoção de sucata de corredor.

Os moldes de corredor frio apresentam uma estrutura mais simples, resultando em custos de fabricação mais baixos, que podem ser de 30% - 60% menos que os moldes de corredor quente. No entanto, eles sofrem de desperdício de material significativo devido à sucata de corredor, que representa aproximadamente 10% a 30% do uso total do material. A reciclagem deste sucata aumenta os custos de processamento subsequentes. Embora os moldes de corredor quentes exijam um investimento inicial mais alto, eles podem economizar custos substanciais de matéria-prima a longo prazo, eliminando a sucata do corredor, tornando-os especialmente adequados para a produção em larga escala.

Características do material | Adequação do corredor frio | Adequação do corredor quente | Principais condições limitantes |

Materiais sensíveis ao calor (por exemplo, PVC) | ★★★★★ | ★★ ☆☆☆ | O tempo de permanência em corredores frios deve ser <3 minutos; O PVC é propenso à decomposição térmica em corredores quentes |

Materiais reforçados com fibra de vidro | ★★★ ☆☆ | ★★ ☆☆☆ | Os corredores quentes exigem revestimento DLC para resistência ao desgaste; Fibras de vidro causam relativamente menos desgaste em moldes de corredor frio |

Materiais transparentes (por exemplo, PMMA) | ★ ☆☆☆☆ | ★★★★★ | Os corredores frios provavelmente produzirão marcas de fluxo que afetam a transparência; Os corredores quentes garantem injeção uniforme de fusão para alta transparência |

Elastômeros (por exemplo, TPU) | ★★★★ ☆ | ★★ ☆☆☆ | A TPU é propensa a babar em corredores quentes e requer controle preciso da temperatura; Os corredores frios são relativamente mais fáceis de controlar |

Os corredores frios são ideais para cenários com baixos requisitos de utilização de materiais, pequenos lotes de produção, orçamentos limitados e o processamento de materiais sensíveis ao calor. Por outro lado, os corredores quentes se destacam em aplicações que exigem alta utilização de materiais, grandes volumes de produção e qualidade superior do produto, como transparência aprimorada e aparência consistente.

Enviar e-mail para este fornecedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.