Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

O investidor do Vale do Silício, Peter Thiel, lamentou certa vez: “Queríamos carros voadores, mas recebemos tweets de 140 caracteres”. Ele lamentou que, após o pouso na Lua e os reatores nucleares, a tecnologia moderna parecesse carecer de avanços disruptivos e a aparência das cidades não tivesse sofrido mudanças drásticas. No entanto, a verdadeira inovação reside muitas vezes nas indústrias mundanas, que remodelam de formas despretensiosas – e a tecnologia integrada de fundição sob pressão é o núcleo desta revolução silenciosa.

A evolução das escadas rolantes dos shopping centers é um exemplo revelador. Há trinta anos, uma única etapa exigia 8 placas de aço fundido soldadas entre si, demorando 15 minutos para ser produzida; hoje, é um componente de liga de alumínio de peça única, concluído em apenas 100 segundos. Uma única máquina de fundição pode fabricar todos os degraus da escada rolante do China World Mall em Pequim em 48 horas, marcando um salto qualitativo na eficiência da produção.

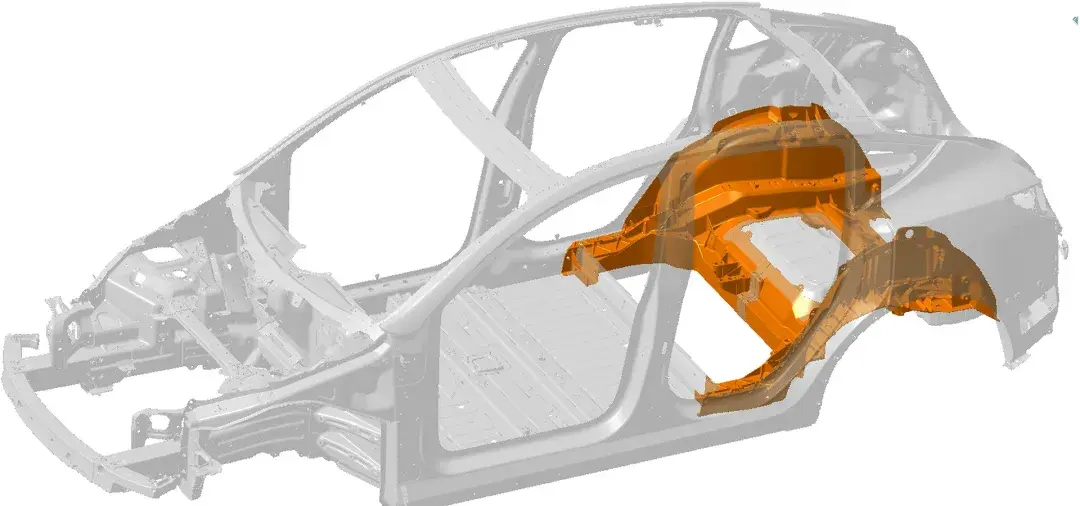

A transformação foi ainda mais dramática na indústria automotiva. Em 2018, enquanto brincava com um modelo de brinquedo do Modelo S, o CEO da Tesla, Elon Musk, teve uma ideia repentina: “Por que não podemos fundir todo o chassi do carro como uma só peça?” Na época, tal equipamento não existia globalmente. Cinco entre seis principais empresas de máquinas de fundição sob pressão rejeitaram esse pedido aparentemente maluco, e apenas a Idra aceitou o desafio. Em setembro de 2020, a Tesla aplicou pela primeira vez a tecnologia de fundição sob pressão integrada de 6.000 toneladas no piso traseiro do Modelo Y, simplificando um processo que anteriormente exigia 70 peças de alumínio e 70 minutos de soldagem em uma única operação de fundição sob pressão de 2 minutos.

A tecnologia rapidamente se tornou uma referência no setor. Mikael Fermer, vice-presidente de engenharia de veículos da Volvo, chamou-a de “a maior mudança tecnológica na fabricação de automóveis desde a transição da madeira para o aço”, enquanto a equipe de engenharia da Toyota elogiou a carroceria do Modelo Y como uma “obra de arte” após desmontá-la. Além de reduzir os custos de fabricação de carrocerias em 20%, a tecnologia reduz o peso da carroceria em aproximadamente 30%, aumentando a autonomia dos veículos elétricos em cerca de 6%. Para um VE com bateria de 80 kWh, a redução de peso permite uma bateria 5 kWh menor, reduzindo os custos por unidade em cerca de 3.000 RMB e acelerando enormemente a adoção de novos veículos energéticos.

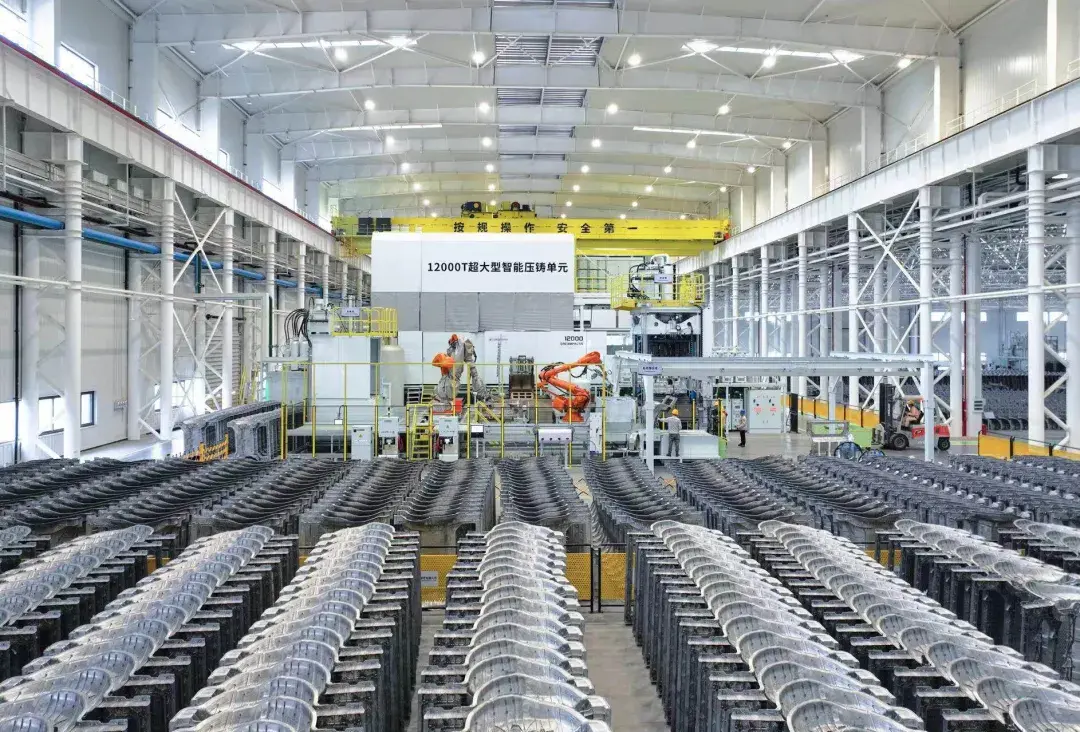

Para fundir componentes de carroceria maiores, as montadoras têm feito exigências cada vez mais agressivas à força das máquinas de fundição sob pressão. Quando a Tesla se preparou para o Cybertruck em 2021, a necessidade aumentou para 9.000 toneladas; hoje, XPeng e AITO estão implantando modelos de 16.000 toneladas, com equipamentos de 20.000 toneladas já na prancheta. A LK Technology, maior fornecedora mundial de máquinas de fundição sob pressão, vendeu quase 70 máquinas de fundição sob pressão supergrandes em três anos, permitindo que 7,5 milhões de veículos anualmente adotassem carrocerias fundidas sob pressão integradas. Montadoras multinacionais como Mercedes-Benz, Volkswagen e Volvo também iniciaram a produção experimental da tecnologia desde 2022.

A adoção generalizada gerou novas aplicações, incluindo dissipadores de calor e filtros para estações base de comunicação e gabinetes para gabinetes de baterias de armazenamento de energia. A XPeng construiu uma fábrica de fundição sob pressão do tamanho de 15 campos de futebol. A cada 140 segundos, um piso traseiro com aproximadamente metade do tamanho de uma mesa de pingue-pongue emerge das instalações. Uma única máquina pode derreter alumínio suficiente para igualar o volume de um cruzador a cada ano, produzindo pisos traseiros para 120 mil veículos – tudo isso com apenas metade da operação de um trabalhador, já que um engenheiro pode gerenciar duas estações de fundição sob pressão na fábrica da XPeng.

Esta conquista baseia-se em avanços técnicos extremos. Uma máquina de fundição sob pressão de 16.000 toneladas exerce uma força de aperto equivalente a 8.000 carros pressionando uma área de 16 metros quadrados. Para isolar as vibrações, os engenheiros cavam valas de 10 centímetros de largura e 1 metro de profundidade ao redor das máquinas. O alumínio fundido a 700°C é injetado no molde em apenas 75 milissegundos – mais rápido que um piscar de olhos – alimentado por 8 tanques de nitrogênio gerando 30Mpa de pressão, o suficiente para lançar água a 300 metros de altura a partir de um hidrante. Simultaneamente, um tanque de vácuo de 5.000 litros remove todo o ar do molde, enquanto dezenas de tubos controlam com precisão a temperatura para garantir o enchimento uniforme de cavidades complexas.

O controle de temperatura já foi um gargalo de rendimento. Os primeiros modelos com apenas dois controladores de temperatura de molde enfrentavam o rápido resfriamento do alumínio fundido, gerando pilhas de peças defeituosas. Os engenheiros usaram simulações de software para aumentar o número de controladores de temperatura para 40, dividindo cada molde de 1,5 metros quadrados em múltiplas zonas – cada uma gerenciada por um controlador dedicado cobrindo menos de 0,15 metros quadrados – aumentando a taxa de rendimento para aproximadamente 80%. A otimização do sistema de injeção foi igualmente crítica: os engenheiros dividiram o processo de injeção de 140 milissegundos em 5 fases, usando 7 sensores e 10 tanques de pressão para ajustar a pressão 4 vezes em um instante, garantindo que o alumínio fundido preenchesse todos os cantos do molde.

A fabricação de máquinas de fundição sob pressão supergrandes ultrapassa os limites da engenharia. Cada unidade consiste em mais de 50.000 peças, exigindo desmontagem em centenas de componentes e transporte em 35 semirreboques. A instalação e o comissionamento exigem de 7 a 15 engenheiros trabalhando por dois meses. O componente principal, a barra de ligação, atende a padrões extremamente rigorosos: com 14 metros de comprimento e 40 toneladas de peso, essas barras de aço passam por centenas de milhares de ciclos de forjamento e meses de polimento. A tolerância do diâmetro é controlada dentro de 10 mícrons, com dureza superficial comparável à blindagem de tanques – apenas uma siderúrgica na província de Guangdong pode produzi-los, usando uma única máquina-ferramenta capaz de suportar seu peso.

Além de 9.000 toneladas, a estrutura tradicional de grampo articulado mostrou-se inadequada. A mudança para um projeto de compressão direta – com quatro pequenos cilindros de alta pressão na parte traseira do molde móvel e um cilindro de 1,5 metro de diâmetro na frente – distribui a pressão uniformemente. Os 4 cilindros menores geram aproximadamente 8.000 toneladas de força, enquanto o cilindro dianteiro adiciona 4.000 toneladas adicionais para compensar as lacunas de pressão central, alcançando uma força de fixação total de 12.000 toneladas e resolvendo o problema de depressão do molde. Hoje, máquinas de 16.000 toneladas podem fundir componentes previamente montados a partir de 200 peças soldadas – mais que o dobro do tamanho do piso traseiro do Modelo Y.

Do protótipo de 6.000 toneladas da Tesla aos modelos de produção de 16.000 toneladas da XPeng, a fundição sob pressão integrada alcançou um grande desenvolvimento em apenas três anos. A substituição de 130 braços robóticos e mais de 200 operações de soldagem por “uma máquina de fundição sob pressão + meio engenheiro”, demonstra que o progresso tecnológico não precisa ser avassalador. As iterações sutis que transformam a produção diária também podem desencadear profundas revoluções industriais – e essa é a visão duradoura da tecnologia integrada de fundição sob pressão.

Enviar e-mail para este fornecedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.